En los últimos tiempos en España y en particular en Valencia y Alicante, hay un término que ha adquirido cierta popularidad, especialmente ligado a la consultoría y a la búsqueda de mejora en la empresa. Me estoy refiriendo al termino “ Lean Manufacturing”, el cual da multitud de resultados explicativos cuando lo tecleas en Google. Por tanto, yo voy a intentar ser menos técnico y más práctico, intentando ayudar al Gerente o propietario de PYME que tendrá que decidir si le merece la pena subirse a esta nueva “moda” y seguir informándose.

Y digo moda porque realmente el lean manufacturing no es nada nuevo, en realidad es un conjunto de técnicas y metodología que se llevan usando, especialmente en la automoción, desde los años 70. Lo que sí que es nuevo es esta cultura lean manufacturing que se está extendiendo entre nosotros, y que supone una gran ventaja a nivel de conocimiento disponible, tanto en profesionales como en nuevas prácticas que se pueden incorporar a la empresa.

Lean manufacturing, traducido significa algo así como fabricación esbelta, es decir aligerada de todos los costes que no son necesarios. Y Lo primero que hay que tener en cuenta es que uno de los pilares fundamentales del lean manufacturing es la estandarización de procesos, lo que es clave para poder mejorarlos y asegurar esa mejora (la eliminación de costes). Por esto mismo el lean manufacturing, como concepto integral tiene menos sentido cuanto más pequeña es la empresa. Y es que por ejemplo cuando una empresa se compone de dos personas (una lleva producción y otra administración), no tiene mucho sentido estandarizar lo que cada uno hace. Primero porque cada uno tiene claro sus rutinas, segundo porque las estamos cambiando continuamente enforzándonos por crecer, y tercero porque si uno de los dos desaparece, simplemente la empresa se deshace.

En cambio estandarizar el proceso de cambio de partida de fabricación, en una empresa con por ejemplo 20 operarios, puede ser estupendo. ¿Por qué?, pues porque utilizando técnicas lean (como el SMED) podemos reducir mucho el tiempo necesario, y además nos aseguramos de que las cosas se hagan por TODOS como nos conviene económicamente.

Y con esto pasamos al otro tema: “¿la fabricación?, ¿es que esto no sirve para las empresas de servicios?…”.

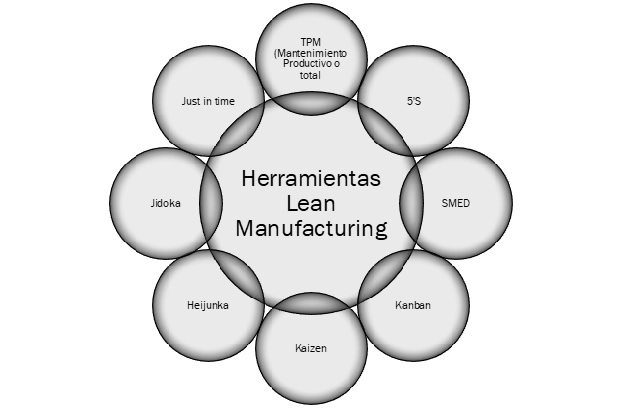

Pues la respuesta es, no pero si. NO porque originalmente cuando todas estas técnicas y metodologías se inventaron, se pensaron para empresa industriales, originalmente pertenecientes a la automoción japonesa, y por tanto responden a necesidades de este tipo de empresas. Después, con el tiempo, se comprobó en todo el mundo que estas técnicas y metodologías constituían un modelo de mejora continua extremadamente útil en multitud de industrias. Y SI porque esta cultura lean manufacturing, que se ha creado a nuestro alrededor ha llevado a que todos estos nuevos profesionales enamorados del concepto, le busquen nuevas utilidades. De esta forma hay gente que por ejemplo encuentra una gran utilidad en aplicar técnicas 5Ss para mantener ordenadas las oficinas de una empresa de servicios y que sea mucho más fácil trabajar. Pero hablar de TPM (mantenimiento productivo total), quizás fuera retorcer demasiado la herramienta.

Con ello quiero decir que mientras que las técnicas de lean manufacturing han demostrado su valor en industrias a lo largo de todo el planeta durante muchos años, al lean office le queda todavía camino que recorrer, y que la racionalidad de su aplicación depende mucho de estos nuevos profesionales que lo están desarrollando en estos momentos.

De igual forma “agile management” es un nuevo concepto que se está nombrando últimamente y que nació para hacer referencia a una serie de técnicas usadas para la gestión de proyectos en entornos muy cambiantes y con pocos datos fijos de partida. Este tipo de proyecto puede ser por ejemplo el desarrollo de un software (y para este tipo de proyectos se “inventaron estas técnicas”), o el desarrollo de una colección de zapatos o ropa.

El caso es que cuando se habla de agile management, muchos hablan también de lean, o bien porque comparte algunas técnicas, o bien por aprovechar el tirón comercial de la palabra lean.

El caso es que agile management y lean manufacturing NO SON LO MISMO, NI SIRVEN PARA LO MISMO.

Volviendo al tema de lean manufacturing y la utilidad que puede tener para una PYME, voy a comentar otro de los pilares básicos del lean manufacturing: la medición de los procesos. Medir es lo más útil que se puede hacer en una empresa, y es el motor de la mejora. Solamente por medir y que todos sepamos que se está midiendo el resultado de nuestro trabajo, la experiencia nos demuestra que podemos esperar una mejora de rendimiento en torno al 20%, especialmente si todos tenemos claro que “esto el jefe lo mira mucho”.

Pero si además como fruto de la medición de los procesos y empezamos a sacar conclusiones, proponer mejoras y evaluar las consecuencias con las mediciones, las mejoras de rendimiento pueden ser económicamente importantísimas, mucho más de ese 20%. Y esto también repercutirá en plazos, defectos, calidad percibida, etc.

Por otra parte, si un Gerente reflexiona sobre estos beneficios y decide que quiere implantarlo en su empresa, debería tener en cuenta lo siguiente. Aunque muchas de las técnicas de lean manufacturing pueden ser aplicadas por el Responsable de Producción de forma rentable (muy rentable), un proyecto integral de lean manufacturing significa implicar a TODO EL PERSONAL en la mejora. Esto, aunque tiene un potencia enorme, representa un esfuerzo didáctico y de motivación muy grande, pues en general el ser humano y las organizaciones tienen una enorme resistencia al cambio. En la rutina nos sentimos seguros y justificados, y las cosas se hacen así porque “así es como se ha hecho toda la vida aquí”.

Debido a esto, abordar un proyecto integral de lean manufacturing es algo que no se debe abordar si no se cuenta con los medios adecuados, y esto implica al menos un responsable del proyecto con disponibilidad de tiempo para abordarlo, y el total respaldo de la Dirección.

En muchas ocasiones, en visitas a plantas industriales me he encontrado con paneles visuales olvidados en un rincón, de esos de los que se utilizan según lean manufacturing para las reuniones diarias de los grupos de trabajadores. Tengamos en cuenta que cada vez que movilizamos al personal para algún cambio, y después no lo conseguimos mantener vivo…no solamente no lo hemos conseguido incorporar a la cultura de la empresa, sino que además hemos “vacunado” a la organización frente a ese posible cambio. Si lo volvemos intentar el personal será mucho más escéptico, y no se lo tomará en serio alegando que eso ya se demostró que era una tontería.

Por contra, en las empresas en que han conseguido llegar a ese punto en que toda la organización asume las metodologías lean como parte de su “aquí se hace así”, el control que se tiene sobre el rendimiento, y la agilidad frente a los posibles problemas, realmente marcan un antes y un después en la historia de la empresa. Por tanto, no deberíamos limitarnos esa posibilidad con “falsos intentos”, y en cualquier caso podemos ir ensayando de forma parcial pero muy provechosa con algunas de las herramientas del repertorio lean, como por ejemplo SMED (para cambios de partida), TPM (para mantenimiento), OEE (para medir el desempeño de en secciones con máquinas automáticas), 5Ss para el orden y limpieza en la fabrica, KANBAN (para niveles de repuestos, de stock, para programar…), etc.

Con todas estas reflexiones, he pretendido orientar a aquellos Gerentes y miembros de la Propiedad que lo necesiten, acerca de la conveniencia de movilizar a sus organizaciones en la exploración de esta vía de mejora de rentabilidad que es el lean manufacturing. En cualquier caso, cada organización es un mundo distinto, y quizás lo más conveniente es abordarlo de una forma más personalizada, para lo cual pueden contactarnos según los datos que…