Como hemos comentado en una publicación anterior el uso de la Teoría de las Restricciones (TOC, por sus siglas en inglés) de Eliyahu Goldratt, puede ser una alternativa eficaz para personalizar el módulo de producción/planificación en los sistemas ERP.

TOC es especialmente adecuado para empresas de producción donde:

- La producción no es en flujo continuo

- No hay una demanda estable ni fácilmente previsible

- No se dispone de datos completos y fiables de la velocidad y rendimiento de todos los centros de trabajo y/o es difícil mantenerlos actualizados para los nuevos productos

- Existe mucha casuística de urgencias

La metodología TOC se basa en el siguiente proceso:

- Localizar cuáles son los cuellos de botella (en adelante CB) de la planta de producción.

- Determinar los tiempos de proceso de cada producto, al menos en su paso por el CB.

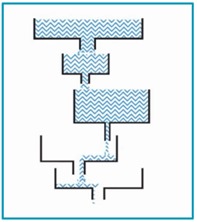

- Mantener delante del CB un buffer de órdenes en curso equivalente a 2 o 3 turnos de producción, NO MÁS. De nada sirve lanzar órdenes más de prisa de lo que el CB puede procesar, lo importante es que éste no pare cuando una orden tiene un problema (calidad, ajuste, anulación…)

- Asegurarnos de que en el resto de máquinas/centros no se han convertido en un CB por alguna circunstancia nueva

Los CB en una fábrica suelen estar claros y/o son fáciles de elegir. De esta forma el CB suele ser aquella sección donde:

- La maquinaria es cara y es difícil conseguir más capacidad

- Para hacer horas extras, se necesita convencer de ello a un turno entero de trabajadores que deben trabajar en equipo

Por esta razón, el CB suele ser impuesto por la economía y/o las circunstancias. Si queremos aumentar la producción, solo lo podemos hacer subiendo la capacidad del CB. Y cuando lo hacemos hay que pensar si sigue siendo el CB

Lanzar órdenes teniendo en cuenta una sola sección, o dos a lo sumo si se encadenan dos CB en algunos productos, es mucho más fácil de programar en el ERP. Mucho más que los posibles modelos en que intentamos simular en cada momento dónde va a estar cada orden de fabricación.

De esta manera, preocupándonos solo del CB, el resto de incidentes, como averías, falta de personal, excesos de tiempo en proceso…no condicionan la solución calculada por el ERP. No buscamos óptimos difíciles de calcular, buscamos agilidad en la gestión.

Por ello lo único que tenemos que hacer es traspasar recursos y personal de un centro al otro en función de las circunstancias de cada momento, sin necesidad de complejas simulaciones. Esto hace la solución más robusta y facil de entender por el equipo.

Lo más difícil es a veces hacer comprender a la gerencia que si un centro de trabajo no está trabajando a tope, porque el buffer del CB está lleno y no hemos necesitado relocalizar al personal…¡¡no pasa nada!!. Fabricar más producto intermedio no va a hacer que fabriquemos más producto final, solo va a aumentar nuestra inversión en producto en curso.

Por otra parte, si queremos calcular el plazo para un pedido, hay una forma sencilla:

Plazo= cola actual de órdenes para lanzar + t estándar en secciones +t CB

Donde:

Cola actual = carga de trabajo en t de proceso del CB de las órdenes no lanzadas

t estándar de secciones= tiempo habitual de espera para procesar una orden en las secciones de la ruta. Normalmente empezamos usando el que nos dice la experiencia, después lo vigilamos para evitar que el centro se esté convirtiendo en un CB

t CB = enel caso del CBel t estándar coincide con el buffer que estamos manteniendo

Ahora solo nos queda asegurarnos de que ninguna orden se queda permanentemente esperando en una cola. Por lo que habrá que habilitar el ERP y los puestos de trabajo para realizar un control de las colas. Esto también es muy útil para cuando necesitamos producir de forma urgente una orden, y queremos que no espere en ninguna cola.

Además. si se enlaza todo esto con el control de stock, es posible calcular el plazo de servicio para cada pedido de forma “on line”, dependiendo de si hay stock, está en curso o se tiene que fabricar. De esta forma, el Departamento de Administración Comercial puede dar una información precisa al cliente de los plazos para sus pedidos.

Así, personalizando el ERP para la aplicación de técnicas TOC, podemos llegar a tener un dominio efectivo de nuestros plazos de producción y nuestros flujos de trabajo. Y como efecto adicional podemos reducir enormemente el capital invertido en trabajo en curso, y facilitar el uso del espacio de la planta.

Esta es nuestra experiencia en aplicar técnicas TOC, si estás interesado en aplicarlas en tu fábrica y necesitas un apoyo, no dudes en ponerte en contacto con nosotros…